注塑成型的设计有明确的规则:添加拔模、没有咬边、圆边、清晰的分型线、墙要均匀不要太厚。

锋利的边缘需要额外的加工费用和时间;壁厚变化会留下难看的缩痕和咬边,虽然可以对模具的侧面行动,但增加成本和周期时间。

注塑模具

基本注射成型包括两个半模合在一起,塑料被加热并压入两个半模之间的型腔,半模分离以从模具中释放零件。最后一步是使零件中的咬边难以成型的原因。咬边本质上是从顶部或底部看不到的零件表面。

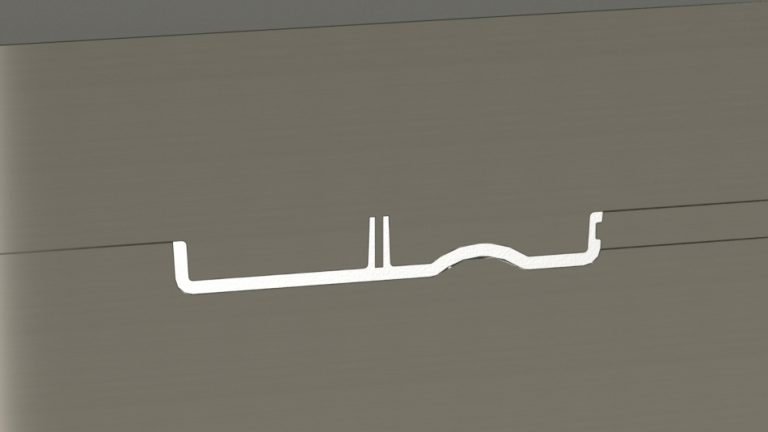

如果您查看下面的零件横截面,您可以看到大多数表面很容易由模具的上半部分或下半部分形成,但右侧的小架子会导致零件与下半部分模具卡住。

在其他类型的铸造中,如脱蜡或砂型铸造,模具是一次性的。然而,在注射成型中,模具零件设计用于生产数十万件。因此,每个模具零件在打开时都需要容易地与模具分离,这些咬边为制造挑战提供了一种特殊的设计。

如果您的设计需要咬边,这是可以弯曲的规则吗?是的,这就是从侧面动作进入画面的地方。

咬边工具中的侧面作用

咬边并不是一个新问题,也已经开发出一种解决方案。不再只是将工具的两个半部分合在一起形成零件,而是创建另一个零件(或多个零件,根据需要)从侧面移入,允许形成本来不可能形成的表面,同时仍然允许零件从模具中轻松脱模。

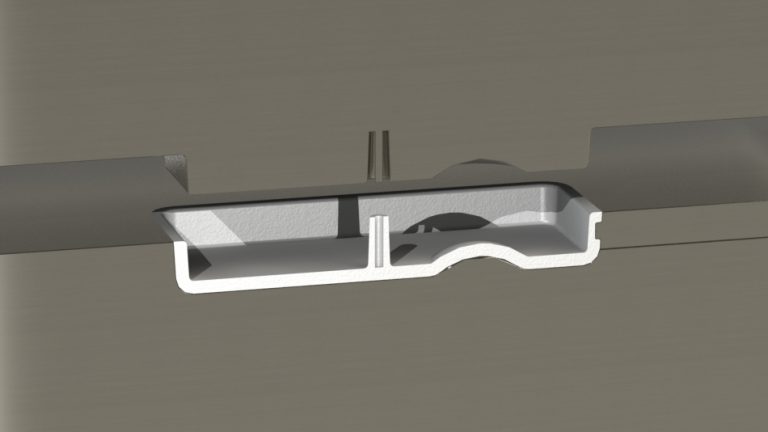

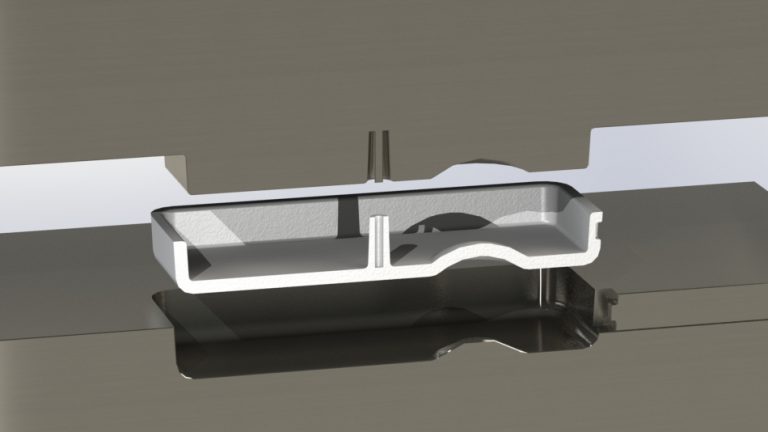

如果你看一下上面零件的模制方式,这就更有意义了。为了创建该搁板,模具的下半部分将有一个侧面动作,该动作将与底部模具件垂直移动,也将作为成型周期的一部分水平移动。当模具关闭时,这一侧面动作形成模具型腔的一部分,但当模具打开时,它会从零件上滑开,从而使零件能够轻松地从模具上脱出。

虽然巧妙,能够生产出真正惊人的零件,否则无法成型,但侧面动作确实有缺点。设计具有侧向作用的模具需要额外的模具工程,处理所有模具中存在的高作用力、加热和冷却循环,以及额外的运动部件。这些零件还需要额外的加工时间来生产和组装模具工具。所有这些都大大增加了模具的成本,这些模具需要进行辅助操作。

您如何判断您的部分是否需要采取辅助措施?凭借经验,经常处理注塑成型的工程师可以快速分析设计。

侧面动作的替代方法:避免咬边

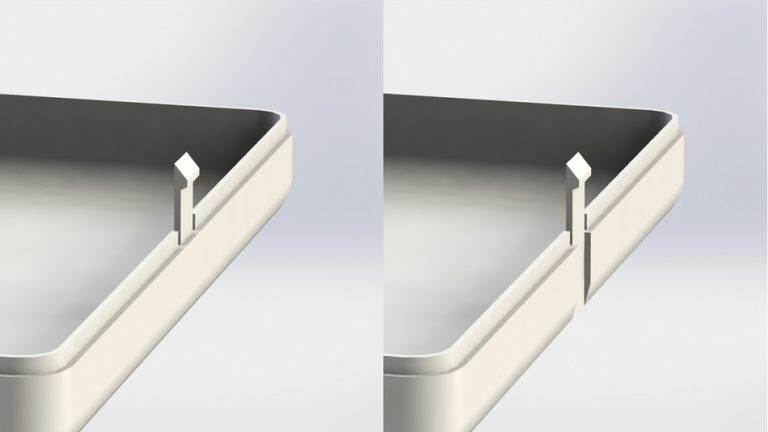

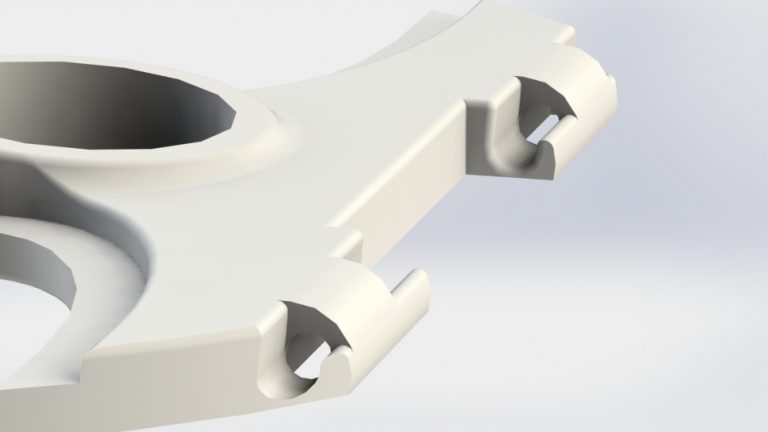

咬边最常见的解决方案,以及由此增加的模具成本和侧面动作的交付周期,是切割咬边下方的材料。在下图中,您可以看到模制件侧面的凹槽如何允许在没有任何咬边的情况下形成卡扣,以及如何在不需要侧面动作的情况下形成铰链筒。

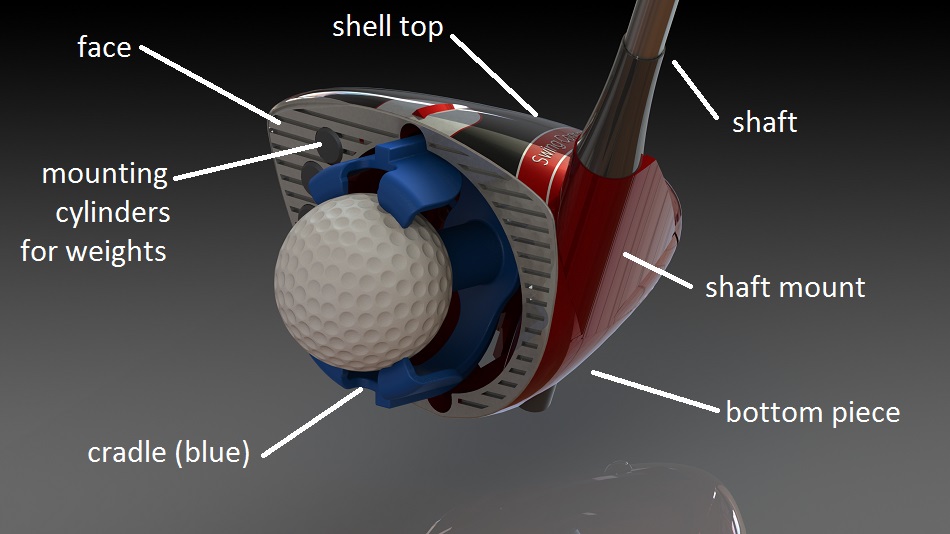

另一个可能的解决方案是分割零件。将零件成型为具有多个侧面作用的单个单元,考虑将设计模塑成几个较小的部件并在模制后超声焊接在一起。虽然这也会增加单位成本和工具成本,但通常值得探索并将其作为一种制造选项引用,特别是当您的几何结构非常复杂(如下面的高尔夫训练工具)时,或者当您的零件需要包含一个体积时。

设计中的咬边

随着一个多世纪注塑技术的不断完善,模具设计规则很少是绝对的。然而,偏离标准DFM规则确实会增加工具和每个单元的成本,在零件上产生咬边的侧面动作也不例外。